2024-11-03 03:10:14

复合树脂摩擦片在环保性方面表现出色,其应用旨在减少对环境的污染和对人体的危害。复合树脂摩擦片主要采用改性酚醛树脂、增强纤维材料(如芳香族纤维、玻璃纤维等)以及多种填料和摩擦性能调节剂。这些高性能材料不仅赋予摩擦片优异的摩擦学特性,同时减少了依赖有害材料如石棉的传统配方。并且,在高温条件下,复合树脂摩擦片能够稳定摩擦系数,改善热衰退性能,提高耐热性和热稳定性。稻壳粉作为农业副产品的应用,更是提升了材料的环保特性。 摩擦片的操作流程是什么?上海航空摩擦片加工

材料成分:复合树脂摩擦片通常使用有机粘结剂(如改性酚醛树脂)和增强纤维(如芳香族纤维、玻璃纤维等),同时加入各种填料和摩擦性能调节剂,以提高整体耐磨性能。这些高性能材料在高温环境下能够保持其物理和化学特性,从而确保摩擦片在极端条件下的性能稳定。增强材料:通过加入纤维、片状和纳米材料等增强组分,可以提升材料的强度和耐磨性能。研究表明,纤维复合的协同作用有助于降低材料的磨损率,并提高复合材料的力学性能。例如,微米-纳米复合增强陶瓷型摩擦材料具有较好的耐磨损性能。球形填料:无规则氧化硅虽然能够提高复合材料的摩擦系数和抗热衰退性能,但却会导致材料磨损率的增加。相比之下,改性球形氧化硅不仅能改善摩擦材料的热衰退和恢复性能,还能***提高材料的耐磨性。多维复合:采用多尺度、多形态的增强材料复合体系,如玻璃纤维、铜纤维、矿物纤维、芳纶纤维、纳米钛酸钾晶须和片状蛭石等,能够通过各增强相之间的互补和协同效应,提高材料的力学和摩擦磨损性能。 上海摩擦材料摩擦片厂家摩擦片的特点有哪些?

标题:复合树脂摩擦片性价比高。新型树脂基复合材料表现出**度和优异的力学性能,使其在制动器应用中尤为突出。在不同温度下,树脂基复合材料的摩擦系数和磨损率随温度升高先增加后降低,这一特性对制动系统的稳定性和安全性至关重要。研究表明,在高温摩擦磨损过程中,黏着磨损和切削磨损是主要的磨损形式。树脂基复合材料以其独特的物理和化学性质,在摩擦材料领域中显示出巨大的潜力。不断的研究和创新推动了这类材料在工业应用中的优化和性能提升,尤其在提高运行效率和安全性方面表现突出。未来的发展方向将更加注重环境友好性和成本效益的平衡,以适应更广泛的应用需求。

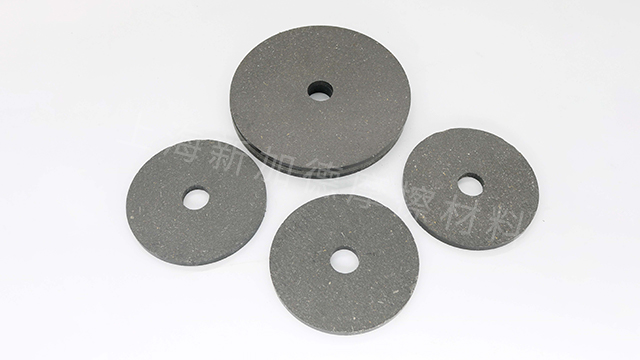

复合树脂摩擦片的优点可以从以下几个方面体现:高耐磨性和稳定性、优异的摩擦学性能、良好的耐热性和环保性等。增强材料的使用:复合树脂圆形摩擦片通常包含多种纤维和矿物填料作为增强材料,这些材料有助于提高摩擦片的耐磨性和力学性能。采用微米和纳米尺度的多维复合增强体系,能够实现协同效应,降低材料的磨损率,并提高复合材料的综合性能。复合树脂摩擦片在不同温度下表现出稳定的摩擦系数和磨损率。随着温度升高,摩擦系数和磨损率先增加后降低,显示出良好的适应性和可靠性。在高温摩擦磨损过程中,黏着磨损占主导作用,同时伴随着切削磨损。这种磨损机制有助于维持摩擦片的性能,延长其使用寿命。现代复合树脂圆形摩擦片的制造过程中,减少了铜、石棉等有害物质的使用,符合全球环保法规的要求。这些优势确保了摩擦片在各种应用条件下都能提供可靠和高效的性能,满足现代工业和交通运输的高标准需求。摩擦片含有有毒物质吗?

复合树脂摩擦片在耐磨性和耐高温性方面的优势使其具有较长的使用寿命,特别适用于高温、高压和高速等恶劣条件下的应用,如高性能汽车和重型机械设备的制动系统。通过加入多种填料和摩擦性能调节剂,能够细化摩擦系数,改善耐热性和热稳定性,进一步延长了摩擦片的使用寿命。采用先进的成型和固化工艺,确保摩擦片内部结构均匀,减少缺陷和应力集中点。通过热处理或表面处理技术,提高摩擦材料的微观硬度和耐磨性,从而延长使用寿命。 船用产品摩擦片声明怎么写?上海摩擦材料摩擦片报价

圆形摩擦片要怎么安装?上海航空摩擦片加工

复合树脂摩擦片摩擦系数的应用意义制动系统性能:摩擦系数是决定制动系统性能的关键参数。合适的摩擦系数能确保制动效果快速且稳定,特别是在紧急制动情况下。传动系统效率:在离合器等传动系统中,摩擦系数决定了动力传递的效率和可靠性。较高的摩擦系数有助于实现更加精确的动力控制。安全性能:对于汽车、机械等应用,摩擦片的摩擦系数直接影响其整体安全性能。因此,准确测定和调整摩擦系数是确保设备正常运行的重要步骤。在实际使用中,摩擦系数不仅影响制动系统的效能,还关系到整个设备的安全运行。因此,在设计和制造过程中,准确测定和优化摩擦系数至关重要。 上海航空摩擦片加工